Nella pratica conciaria, la misurazione finale della superficie dei pellami riveste particolare importanza in quanto si ottengono le informazioni di base per valorizzare, dal punto di vista economico, tutto quanto effettuato in termini di lavorazione nelle fasi precedenti.

D’altro canto, la misura della superficie è uno dei motivi per cui possono nascere controversie con i Clienti.

Tale operazione è sempre effettuata alla fine del processo, normalmente attraverso macchine optoelettroniche, che possono essere basate su diverse tecnologie, che ne definiscono la tipologia (macchina a rulli, macchine convogliatrici o a tappeto, macchine a scanner piano, etc.).

La norma UNI EN ISO 19076:2016, oltre a fornire un metodo per la misurazione della superficie del cuoio o parti di cuoio utilizzando macchine di misurazione elettronica, definisce le caratteristiche richieste alle varie tipologie di macchine a misurare e, nell’Allegato A e B, stabilisce i requisiti costruttivi e dimensionali dei Modelli tarati e la procedura operativa per la verifica di suddette macchine.

Quest’ultima prevede la verifica, ogni 6 mesi, e tramite l’utilizzo di una serie di modelli in corso di taratura, delle seguenti caratteristiche della macchina a misurare:

- regolazione della scala di misurazione;

- omogeneità di misurazione tra diverse zone della macchina;

- linearità;

- invariabilità dell’area misurata in caso di interruzioni di funzionamento durante l’operazione di misura;

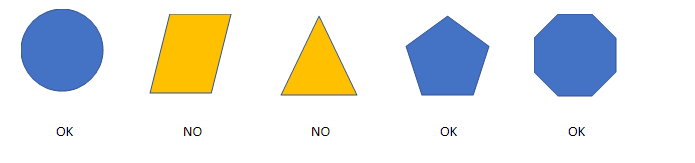

I modelli tarati sono generalmente di forma circolare, ovvero a forma di disco. Secondo quanto stabilito dalla norma, sono ammessi modelli a forma di poligono purché il rapporto tra le loro dimensioni massima e minima non sia maggiore di 2 e qualsiasi angolo interno non sia minore di 90°.

In ogni caso, le dimensioni dei modelli tarati devono essere tali da superare il 50% della dimensione media dei cuoi da misurare, con un limite massimo di dimensione consentita pari a 1,4 m2.

Secondo quanto stabilito dalla norma, i modelli tarati devono essere fatti con materiale opaco, con alta flessibilità ma praticamente inestensibili durante l’utilizzo, con uno spessore che va da 0,5 mm a 3 mm di spessore.

L’elasticità del materiale deve essere tale che una striscia di 20 mm di larghezza e con 200 mm di lunghezza libera, sottoposta a una forza di trazione di 200N riporti un allungamento non maggiore di 5 mm. Inoltre, il materiale del modello tarato deve riportare un’estensione termica lineare minore o uguale allo 0,1 %, nell’intervallo di temperatura compreso tra 10 °C e 40 °C. Queste ultime caratteristiche del materiale costitutivo del modello tarato, essendo verificabili unicamente tramite prove distruttive, devono essere garantite dal produttore del modello.

I modelli di riferimento devono essere tarati rispetto a modelli di misurazione tracciabili secondo il sistema internazionale di unità (Sl). La taratura dei modelli di riferimento deve essere ripetuta almeno ogni 36 mesi. Secondo la norma, ogni modello tarato deve essere sottoposto a una nuova taratura ogniqualvolta:

- si osservino difetti, anche visivamente (per esempio tagli, grinze permanenti, deformazioni);

- abbia subito condizioni che potrebbero avere modificato la sua area o la sua forma;

- non sia nota la data della taratura precedente;

- emergano sospetti sulla validità della sua taratura, per esempio in conseguenza a risultati anomali della macchina per la misurazione nelle verifiche abituali con lo stesso modello tarato.

Nel sottolineare l’assenza di Istituti di Metrologia accreditati LAT allo scopo, la Stazione Sperimentale per l’Industria delle Pelli ha già da tempo implementato un servizio che consente di ottenere un Rapporto di Taratura dei modelli per la verifica delle macchine optoelettroniche, in grado di assicurare la riferibilità di misura del modello al sistema internazionale di unità (Sl). Nel verificare altresì quanto rilevabile relativamente ai requisiti previsti dalla norma, tale rapporto è valido per attestare che il modello può essere utilizzato per il normale controllo del processo produttivo secondo la norma UNI EN ISO 19076:2016.

Per ulteriori informazioni rivolgersi a:

Dott. Gianluigi Calvanese

Responsabile Area Laboratori e Servizi alle Imprese

g.calvanese@ssip.it